傳統混合氣體供給普遍采用固定流量設定方式,焊接開始后流量便保持恒定,這種模式的弊端在庫卡機器人作業場景中尤為明顯。起弧階段,為避免焊材初始熔化時被空氣氧化,需要提前預充混合氣體,傳統模式下預充時間往往過長,庫卡機器人焊槍尚未抵達焊接位置,大量氣體已散失在空氣中。收弧后,為保證焊縫冷卻過程中不被污染,需要持續供氣,但傳統模式的供氣時長常超出實際需求,多余氣體直接排放造成浪費。

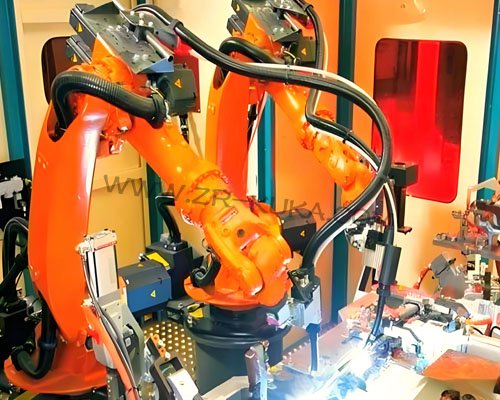

庫卡機器人焊接過程中的工況波動,更讓傳統供給模式的浪費問題雪上加霜。在厚板多層焊作業中,機器人會逐步提升電流以保證熔深,此時若混合氣體流量未同步增加,保護范圍不足會導致熔池被空氣侵入,形成氣孔;而切換至薄板搭接焊時,機器人電流大幅降低,固定的大流量氣體不僅多余,還會因氣流速度過快吹散熔池,造成焊道成型不良。更關鍵的是,庫卡機器人切換工件時,焊接程序會自動調整參數,但人工調節氣體流量的滯后性,會導致換產初期的一批工件要么因流量不足出現氧化,要么因流量過剩造成浪費,這種適配延遲在多品種生產中尤為突出。

WGFACS節氣裝置通過選型接入庫卡機器人控制系統,無需改動機器人原有程序,即可直接讀取焊接電流、電壓、焊槍坐標及運動速度等核心參數,數據傳輸延遲控制在極低范圍,確保對工況變化的即時響應。同時,裝置自身集成了高精度的氣體壓力與流量傳感器,形成“機器人焊接參數-氣體供給狀態”的雙向反饋閉環。基于這套閉環數據,裝置會根據庫卡機器人的作業負載動態調整供給量:當機器人輸出大電流焊接厚板時,自動提升氣體流量以擴大保護范圍;當電流降低或焊槍停頓等待時,同步下調流量至維持正壓的最低值,實現供給與需求的精準匹配。

針對庫卡機器人從起弧到收弧的完整作業周期,WGFACS節氣裝置制定了全流程的精細化調節方案。起弧階段,裝置通過庫卡機器人的起弧信號觸發,在焊槍接觸工件的瞬間,將氣體流量快速提升至預設保護值,同時根據焊槍的初始坐標自動計算預充時長,避免提前供氣造成浪費;焊接過程中,裝置實時追蹤機器人的電流變化曲線,流量調節與電流波動保持同步,例如機器人從180A降至100A時,流量會在毫秒內完成對應下調,確保熔池保護與電流負載相匹配;

當庫卡機器人因焊縫間隙或換道出現短暫停焊時,裝置會將流量降至維持管路正壓的臨界值,利用混合氣體中氬氣的惰性特質隔絕空氣,既防止熔池氧化,又避免空轉期間的氣體浪費;收弧階段,裝置根據機器人傳輸的焊縫長度、板厚參數,精準計算冷卻所需的尾氣保護時間,在焊縫完全凝固后立即切斷氣源,較傳統模式減少大量無效供氣。這種分階段的調節策略,完美適配了庫卡機器人的作業節奏。

庫卡弧焊機器人與WGFACS節氣裝置的搭配,實現了焊接質量與成本控制的雙重優化。這種搭配不是簡單地降低氣體流量,而是通過智能感知與動態調節,讓混合氣體供給始終貼合庫卡機器人的作業需求。從裝置適配、參數調試到日常維護,全流程的科學管控讓節氣效果持續穩定,為企業在批量焊接生產中構建起質量與成本的雙重優勢。